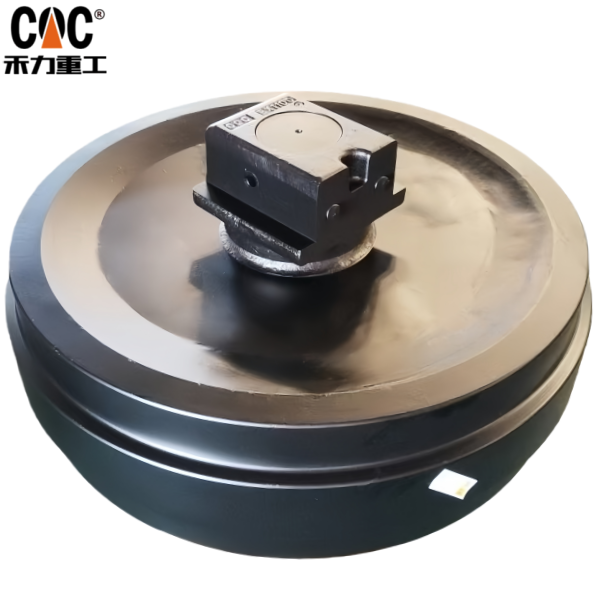

HITACHI 2044037 9101204 4390412 EX1100 Roda guia de cadena AS/Conjunt de roda tensora fabricat per HELI-CQC TRACK/Fabricant i proveïdor de components de xassís d'excavadora de gran resistència

Fitxa tècnica: Conjunt de roda guia i rodes tensores HITACHI EX1100 (número de referència 2044037 / 9101204) – Fabricat per HELI-CQC TRACK

MetadescripcióRoda guia i rodet tensor HITACHI EX1100 de qualitat OEM (número de pes 2044037/9101204).HELI-CQCfabrica components de xassís per a excavadores de gran resistència amb tecnologia avançada de forja, tractament tèrmic i segellat per a una màxima durabilitat.

1. Identificació de components i sinopsi funcional

Números de peça OEM: 2044037, 9101204

AplicacióExcavadores de cadenes Hitachi sèrie EX1100.

Noms dels components:

- Roda guia de la pista: També coneguda com a rodet inferior o corró inferior.

- Conjunt de la roda tensora: També conegut com a roda tensora davantera.

Fabricant i proveïdor:PISTA D'HELI-CQC, un fabricant especialitzat de sistemes de xassís per a excavadores de gran tonatge.

Aquests dos components són elements crítics del xassís de l'excavadora, que treballen conjuntament amb la cadena de la cadena, el pinyó i els rodets del portador per formar un circuit de cadena continu.

- Roda guia de la cadena (IDLER):

- Funció principal: Suporta el pes de la màquina i guia la secció inferior de la cadena d'eruga.

- Distribució de la càrrega: Porta la càrrega estructural principal, distribuint-la uniformement al llarg del tram inferior de la via per garantir l'estabilitat del terreny i evitar un enfonsament excessiu.

- Guiatge de la via: Les seves dobles brides mantenen l'alineació lateral de la cadena de la via, evitant el descarrilament durant les maniobres de desplaçament i direcció.

- Conjunt de la roda tensora (roda tensora davantera):

- Funció principal: Guia la cadena de la roda a la part davantera del xassís i proporciona ajust de la tensió.

- Definició del contorn de la pista: Dirigeix la cadena de la pista cap al terra, creant la característica "forma de D" del bucle de la pista.

- Absorció d'impactes: Sovint incorpora un amortidor de ressort o hidràulic per absorbir les càrregues d'impacte dels obstacles.

- Ajust de la tensió: El rodet tensor està muntat sobre un mecanisme tensor (de cargol o hidràulic), que permet un ajust precís de la tensió de la cadena, cosa que és crucial per a un rendiment i una vida útil òptims.

2. Especificacions tècniques detallades i disseny d'enginyeria

HELI-CQCfabrica aquests components per satisfer les rigoroses demandes de l'excavadora EX1100 de la classe de 100 tones, emprant enginyeria avançada i ciència de materials.

A. Ciència de materials i forja:

- Material del nucli: Tant la roda guia com la roda tendidora estan forjades en calent a partir d'aliatges d'acer amb alt contingut en carboni i manganès com ara 50Mn o 60Si2Mn. Aquest procés de forja crea un flux de gra superior que millora la resistència a l'impacte i la resistència a la fatiga molt més enllà dels equivalents fosos.

- Eixos i coixinets: Mecanitzats amb acers d'aliatge d'alta resistència (per exemple, 42CrMo, 40Cr) i combinats amb coixinets de bronze sinteritzat resistents al desgast o acer dúplex per garantir la longevitat sota forces de rotació d'alta càrrega.

B. Tractament tèrmic avançat:

- Tremp i reveniment (T&T): Tot el component se sotmet a aquest procés per aconseguir un nucli resistent i dúctil (aprox. 30-40 HRC) capaç de suportar càrregues de xoc massives sense esquerdar-se.

- Enduriment per inducció: Les superfícies de desgast crítiques (la via de contacte de rodament i les brides guia de la roda guia, i la vora del rodet tensor) s'endureixen per inducció a una profunditat de 5-8 mm, aconseguint una duresa superficial de 58-62 HRC. Això proporciona una resistència excepcional al desgast abrasiu en condicions dures de mineria i extracció.

C. Sistema de segellat (disseny laberint multietapa):

HELI-CQCutilitza un sistema de segellat d'última generació que és fonamental per a la vida útil dels components en entorns contaminats.

- Segell primari: Un segell de llavi de cautxú de nitril butadiè (NBR) de gran resistència i accionat per ressort que manté un contacte constant amb l'anell de desgast.

- Segell laberíntic: Un segell mecànic complex i multicanal dissenyat per crear un camí tortuós que atrapa i expulsa eficaçment les partícules abrasives (fangs, sorra, pols).

- Barrera de greix: La cavitat del segellat està plena de greix de complex de liti impermeable a altes temperatures, creant una barrera de pressió positiva que impedeix encara més l'entrada de contaminants i garanteix una lubricació contínua de les superfícies internes del casquillo.

D. Lubricació i manteniment:

Dissenyats com a components segellats i lubricats de per vida, no requereixen lubricació interna rutinària. Es proporcionen accessoris de greixatge externs per ajustar la tensió de la cadena (roda tensora) i per purgar les cavitats del segell exterior.

3. Protocol de fabricació i garantia de qualitat HELI-CQC

HELI-CQCEl procés de fabricació de s'estructura al voltant de la precisió i el control de qualitat.

- Flux de treball de producció: Certificació de matèries primeres → Forja de matrius → Mecanitzat en brut → Tremp i reveniment → Enduriment per inducció → Mecanitzat d'acabat CNC de precisió → Muntatge de segells i coixinets → Proves de rendiment → Pintura i embalatge anticorrosió.

- Control de qualitat exhaustiu:

- Inspecció dimensional: verificació del 100% mitjançant calibres de precisió, pinces de calibratge i màquines de mesura de coordenades (CMM) per garantir el compliment dimensional del fabricant d'equips originals (OEM).

- Verificació de duresa: proves de Rockwell i Brinell tant al nucli com a les superfícies de desgast per a cada lot de producció.

- Assajos no destructius (END): La inspecció de partícules magnètiques (IPM) s'utilitza per detectar qualsevol defecte o esquerdes subsuperficials en els components forjats abans del mecanitzat.

- Prova de parell de rotació: Cada unitat muntada es prova per a una rotació suau i lliure amb valors de parell especificats, confirmant la instal·lació correcta del segellat i el rodament.

- Prova de fuita del segellat: una prova de decaïment de pressió valida la integritat de tot el sistema de segellat, garantint que sigui impermeable a la contaminació.

4. Anàlisi de modes de fallada i avantatges de durabilitat

UtilitzantHELI-CQCcomponents que mitiguen les fallades comunes del xassís:

- Desgast prematur de les brides: Combatit per un enduriment per inducció profunda.

- Fallada del segell i contaminació interna: Evitada pel disseny del segell laberíntic de diverses etapes.

- Gripament de components: s'evita mitjançant toleràncies internes precises i un segellat eficaç.

- Fractures del nucli: Mitigades per la construcció forjada i la resistència adequada del nucli gràcies al tractament tèrmic Q&T.

5. HELI-CQC TRACK: Un soci estratègic de fabricació

HELI-CQCrepresenta el cim de la fabricació de xassís de gran resistència, oferint:

- Substitució directa OEM: Els components estan dissenyats per a una intercanviabilitat perfecta amb les peces originals de Hitachi.

- Fabricació vertical integrada: el control total del procés de producció, des del forjat fins al muntatge, garanteix una qualitat constant i una bona rendibilitat.

- Rendiment de camp provat: les peces estan dissenyades i provades per oferir una vida útil comparable o superior a la dels components OEM en condicions de funcionament similars.

- Capacitat de la cadena de subministrament global: la capacitat de servir els mercats internacionals amb una logística fiable, garantint una reducció del temps d'inactivitat per als operadors d'equips a tot el món.